Του Δρ. Π. Τζεφέρη

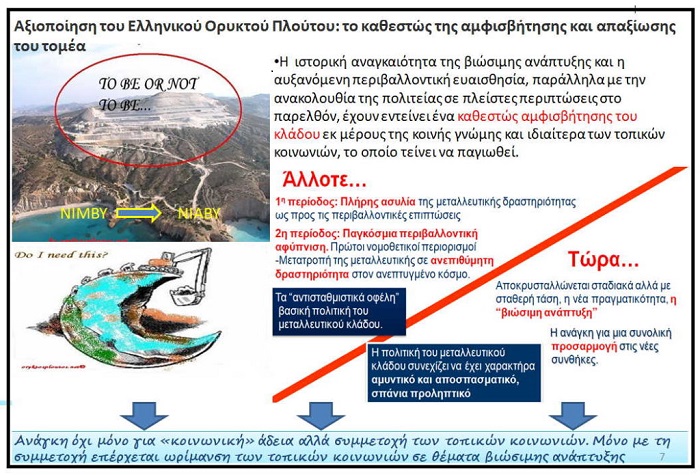

Γεν. Δ/της Υπουργείου Περιβάλλοντος και Ενέργειας

Το ερώτημα πλανάται εδώ και δεκαετίες στους χώρους των «παροικούντων την Ιερουσαλήμ», είτε αυτοί βρίσκονται στα Εργαστήρια και τις αίθουσες διδασκαλίας των ελληνικών Πανεπιστημίων/Πολυτεχνείων είτε στους υπηρετούντες τον τομέα ως ιδιώτες ή ως δημόσιοι λειτουργοί, όπου τίθεται το ζήτημα μετ’ επιτάσεως. Από τον καιρό που, για παράδειγμα, η Γ.Μ.Μ.Α.Ε. ΛΑΡΚΟ δεν μπορεί να ανταποκριθεί επαρκώς και με ασφάλεια στις περιβαλλοντικές και τεχνολογικές προκλήσεις που απαιτεί η αξιοποίηση της πλειοψηφίας των φτωχών ελληνικών σιδηρονικελιούχων λατεριτών (Ni, Co) και από τον καιρό που τα σημαντικά πολυ-μεταλλικά θειούχα κοιτάσματα της Β. Ελλάδας (πολύτιμα: Au, Ag, βασικά: Cu, Pb, Zn), ανεξαρτήτως υπαιτιοτήτων, μένουν είτε ανεκμετάλλευτα είτε περιορίζονται στον βαρυτομετρικό διαχωρισμό και την διαδικασία του εμπλουτισμού χωρίς μεταλλουργική κατεργασία και παραγωγή μεταλλικών αξιών ως τελικά προϊόντα.

Ας κάνουμε λοιπόν ορισμένες απλές παρατηρήσεις/διαπιστώσεις, χωρίς πολλούς αριθμούς, που στηρίζονται στην διεθνή πρακτική και δυστυχώς -όπως αποδεικνύεται- όσο απλούστερες είναι τόσο δυσκολότερη φαίνεται η εμπέδωση και κυρίως η υλοποίησή τους.

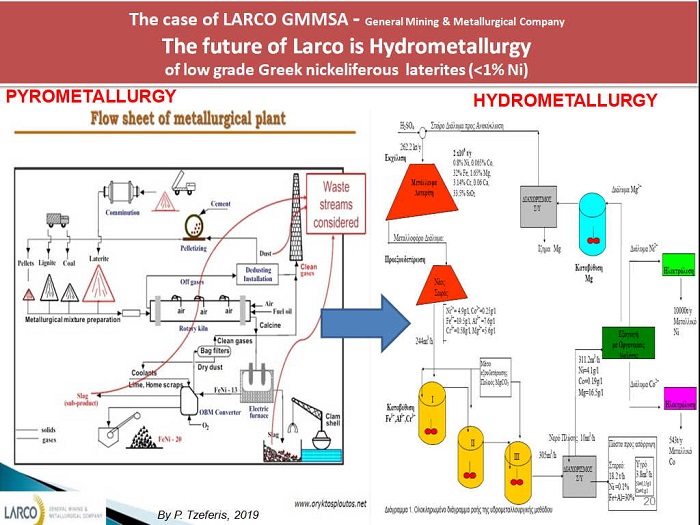

Αν δεχθούμε ότι το μέλλον της Μεταλλευτικής/Μεταλλουργίας χωρεί παράλληλα με τη δυνατότητα αξιοποίησης των άφθονων πλην φτωχών και δυσκατέργαστων μεταλλευμάτων και των εν δυνάμει χρήσιμων «απορριμμάτων/στείρων/παραπροϊόντων» (ας παρακάμψουμε εδώ προσωρινά το landfill mining, το urban mining, το intelligent mining, το deap (sea or underground) mining και το απώτερο …extraterrestrial mining), τότε το μέλλον της Μεταλλουργίας είναι η Υδρομεταλλουργία και πιθανότατα η Βιο-υδρομεταλλουργία.

Γιατί οι τεχνολογίες αυτές αφενός επιτρέπουν την επεξεργασία των σε αφθονία πολύ φτωχών μεταλλευμάτων (low grade, large scale) ή «απορριμμάτων» μεταλλευτικών εκμεταλλεύσεων (πχ. τα στείρα των πυρομεταλλουργικών κατεργασιών) με μικρότερη κατανάλωση ενέργειας, σχετικά ελεγχόμενο κόστος αλλά και με τρόπο σε μεγάλο βαθμό φιλικό και αποδεκτό από το περιβάλλον. Kαι ακόμη μπορούν να δώσουν λύσεις σε ειδικά προβλήματα, όπως πχ. εκλεκτική ανάκτηση, αξιοποίηση των mining tailings, αποφυγή ή διαχείριση (remediation πχ. με SRB) της όξινης απορροής μεταλλείων (ΟΑΜ) κ.α.

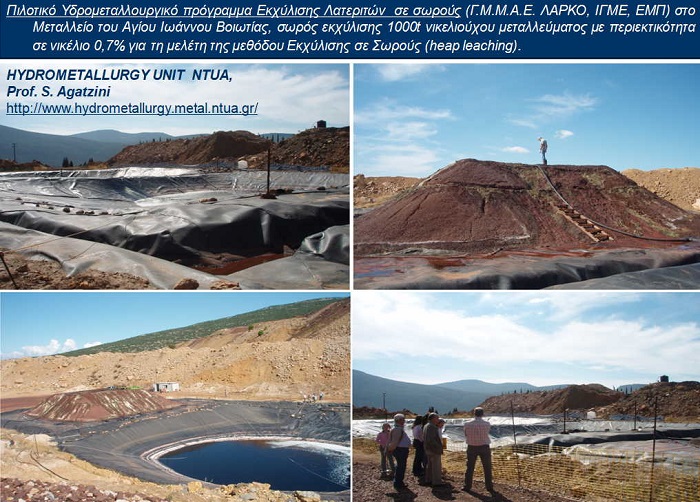

Τεχνικές όπως η εκχύλιση σωρών απορριμμάτων εκμετάλλευσης (dump leaching), η εκχύλιση σε σωρούς μεταλλεύματος (heap leaching), η εκχύλιση σε στήλες (column leaching), η έκπλυση μετώπων μεταλλοφόρων εκμεταλλεύσεων (stope washing) και η επί τόπου (in situ) εισχώρηση διαλύματος εκχύλισης στο κατάλληλα διαμορφωμένο κοίτασμα (in situ leaching), αποτελούν υδρομεταλλουργικές τεχνικές που έχουν εφαρμοστεί ήδη σε βιομηχανική κλίμακα παγκοσμίως για την αξιοποίηση φτωχών μεταλλευμάτων κυρίως χαλκού, ουρανίου καθώς και δυσκατέργαστων μεταλλευμάτων χρυσού.

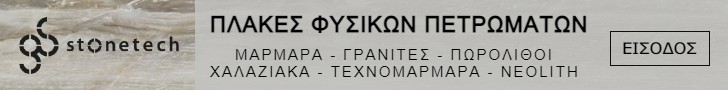

Ειδικότερα, η βιοεκχύλιση (bioleaching), γενικότερα η χρήση βιολογικών μεθόδων ανάκτησης μετάλλων (Βιο-υδρομεταλλουργία) ως αποτέλεσμα της δράσης ορισμένων μικροοργανισμών τόσο αυτότροφων (Thiobacillus ferrooxidans, thiooxidans sp) όσο και ετερότροφων (heterotrops, fungus πχ. Aspergillus, Penicillium) είναι μια νεώτερη, αλλά όχι απολύτως νέα τεχνολογία, η οποία εφαρμόζει με επιτυχία αρχές της βιοτεχνολογίας στη μεταλλουργική βιομηχανία αλλά και στην Περιβαλλοντική Τεχνολογία. Ηδη διεξάγεται εκτεταμένη ερευνητική δραστηριότητα αλλά και υφίστανται εφαρμογές σε βιομηχανική κλίματα για την δυνατότητα εφαρμογής της βιοτεχνολογίας σε διάφορα επιστημονικά πεδία στο χώρο των γεω-επιστημών (Μεταλλουργία, βιο-επεξεργασία απορριμμάτων-waste tailings, βιο-επίπλευση, βιο-αποκατάσταση εδαφών, βιο-ρόφηση κλπ): https://www.oryktosploutos.net/2020/01/blog-post.html

Ένα πολύ ενδιαφέρον video με τον χαρακτηριστικό τίτλο «Bacteria: the invisible miners» εξηγεί τη διαδικασία, τα οφέλη και δίνει βιομηχανικά παραδείγματα τεχνικών και εφαρμογών της βιοεκχύλισης: https://www.youtube.com/watch?v=CCzDIv38qAA

Ας πάρουμε μία από τις τεχνικές αυτές, το (bio) heap leaching. Κατάλληλο διάλυμα εκχύλισης διαβρέχει ένα σωρό μεταλλεύματος ο οποίος έχει αποτεθεί επάνω σε μία κατά το δυνατό, υδατοστεγή επιφάνεια, ώστε να καθίσταται εφικτή η συλλογή του διαλύματος (pregnant leach solution, PLS). Το διάλυμα αυτό στη συνέχεια υφίσταται επεξεργασία ώστε ν’ ανακτηθούν τα πολύτιμα συστατικά που έχουν περιέλθει σ’ αυτό. H απλή τόσο στη σύλληψη, όσο και στην εφαρμογή, μέθοδος της Εκχύλισης σε Σωρούς (heap leaching), έτυχε μιας εκρηκτικής εξάπλωσης από τη δεκαετία του 1980 κυρίως στις ΗΠΑ, ενώ σήμερα η μέθοδος συγκαταλέγεται μεταξύ των φθηνότερων και αποδοτικότερων για την ανάκτηση πολυτίμων ή κοινών μετάλλων, ακόμη και για ιδιαίτερα φτωχά και δυσκατέργαστα μεταλλεύματα, τα οποία σε διαφορετικές συνθήκες θα ήταν αδύνατο ν’ αξιοποιηθούν. Επίσης βρίσκει εφαρμογή στην επωφελή διαχείριση των mining tailings των εγκαταλειμμένων μεταλλείων που αποτελoύν και το δυσκολότερο περιβαλλοντικό ζήτημα της μεταλλείας μετά την εντατική και σε μεγάλο βαθμό μη ορθολογική εφαρμογή της τους δύο τελευταίους αιώνες.

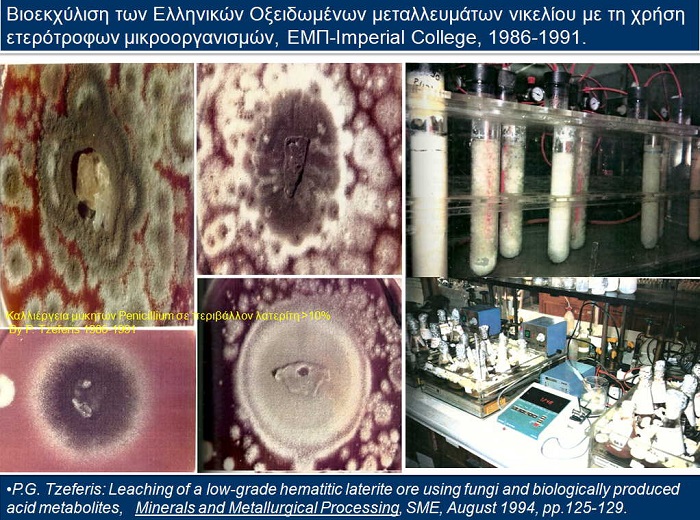

Για παράδειγμα, η οριακή περιεκτικότητα χαλκού για τη βακτηριακή εκχύλιση των θειούχων κοιτασμάτων του χαλκού είναι πλέον κάτω από 0.3%, περίπου 0.15%. Ομοίως για το νικέλιο, το κοίτασμα του Talvivaara (Φινλανδία) όπου εφαρμόζεται με επιτυχία η βιοεκχύλιση σε σωρούς (bio-heap-leaching) περιέχει μόνο 0.23% νικελίου διεσπαρμένο κυρίως στον θειούχο πεντλαδίτη (επισημαίνεται ότι τα δικά μας νικελιούχα κοιτάσματα θεωρούνται ακατάλληλα για τροφοδοσία στην μεταλλουργία της Λάρυμνας όταν πέσουν κάτω από το 0,9% σε Ni).

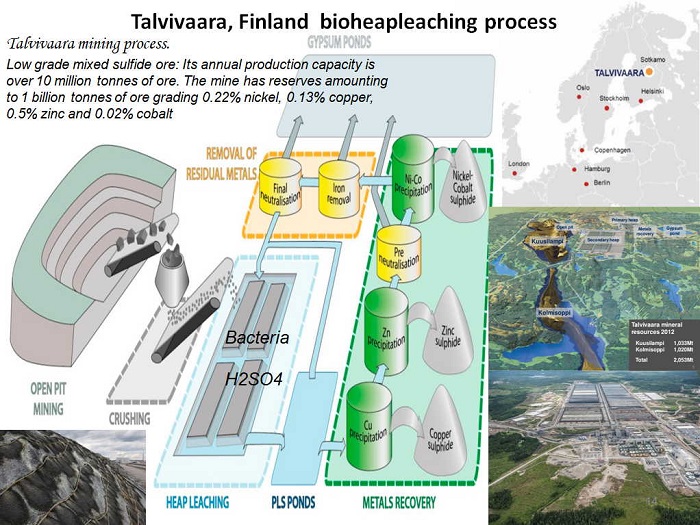

Ανάλογο παράδειγμα χρήσης βιο-ϋδρομεταλλουργίας αποτελεί και η πιο κοντινή μας Σκουριώτισσα Κύπρου όπου η μέθοδος που εφαρμόζεται από την Hellenic Copper Mines (HCM) για την ανάκτηση του Cu συνδυάζει Βιοεκχύλιση σε Σωρούς – Εξαγωγή με Οργανικό Διαλύτη –Ηλεκτρανάκτηση (HBL/SX/EW). Η υδρομεταλλουργική μέθοδος HBL/SX/EW πέραν του ότι κατεργάζεται πολύ φτωχά κοιτάσματα, αποτελεί περιβαλλοντικά ασφαλέστερη επιλογή από τις πυρο-μεταλλουργικές μεθόδους αλλά είναι και πιο αποδοτική στη χρήση υλικών, ενώ έχει μέτριες απαιτήσεις ενέργειας και εργασίας εξασφαλίζοντας σχετικά χαμηλό κόστος λειτουργίας. Η περιεκτικότητα του Cu στο αρχικό κοίτασμα είναι περίπου 0,35% ενώ προσφάτως, η ΗCM εκτός από χαλκό παράγει και χρυσό, μιας και ήδη λειτουργεί μια νέα μικρή μονάδα παραγωγής πολύτιμων μετάλλων.

http://www.oryktosploutos.net/2019/01/blog-post_25.html

Ειδικά για τα δυσκατέργαστα κοιτάσματα, κυρίως του χρυσού, εφαρμόζεται σήμερα ευρέως η βιοξείδωση (bio-oxidation), η οποία βελτιώνει σημαντικά την προσπελασιμότητα του χρυσού (κατά την επακολουθούσα κυάνωση) τόσο όταν αυτός είναι εγκλεισμένος σε θειούχο πλέγμα όσο και όταν περιέχεται σε μεταλλεύματα που περιέχουν δυσκατέργαστα ανθρακικά συστατικά. Η προκατεργασία με βιοοξείδωση (Bio-oxidation-BIOX) ή οξείδωση υπό πίεση (Pressure oxidation-POX) για τα δυσκατέργαστα μεικτά θειούχα πχ. αρσενοπυρίτες, αποτελεί την πιο ενδεδειγμένη λύση για την απομάκρυνση και τον έλεγχο του αρσενικού, την αποδέσμευση των μετάλλων και την εν συνεχεία υδρομεταλλουργική διαλυτοποίηση του θειούχου πλέγματος και την ανάκτηση των μεταλλικών αξιών μέσω «conventional cyanide leaching» και «electro-winning» (κυάνωση- ηλεκτρόλυση).

Οσο για την δυνητική χρήση της κυάνωσης ή του «flash smelting» ή του HBL/SX/EW ή οποιασδήποτε άλλης τεχνολογίας θα πω το εξής: καμία από τις Βέλτιστες Διαθέσιμες Τεχνικές (ΒΔΤ) όπως τις ορίζει η Ευρωπαϊκή και η Εθνική νομοθεσία ως τεχνικώς εφικτές και οικονομικώς βιώσιμες, δεν είναι a priori απολύτως ασφαλής ή απολύτως ανασφαλής αλλά ούτε και αποδιοπομπαία. Ολες απαιτούν, πέραν της εναρμόνισης με τις θεσμικές επιταγές, διαρκές monitoring και διαχείριση του κινδύνου ώστε να μην διακυβεύεται υπέρβαση στον αποδεκτό “κίνδυνο” που μπορεί να αναληφθεί και συνομολογείται στις αρχικές εγκρίσεις: περιβαλλοντικές, τεχνικές-τεχνολογικές, Η&S, βιωσιμότητας.

Δυστυχώς, οι περισσότεροι κρίνουν με βάση την αρνητική ή θετική χροιά που έχουν αποκτήσει πλέον οι λέξεις μετά από την χρόνια κατάχρηση και κακοποίησή τους. Για παράδειγμα, κάποιοι ακούγοντας τη λέξη «κυάνωση» και τα παράγωγά της, ή ακόμη και την λέξη «συμπυκνώματα» (πχ. σφαλερίτη, γαληνίτη, σιδηροπυρίτη κλπ.) τα θεωρούν a priori ως απαγορευμένη ζώνη ενασχόλησης και η παραγωγική συζήτηση σταματά εκεί. Κάποιοι άλλοι πάλι στο άλλο άκρο, θεωρούν ότι τα ίδια αυτά μεταλλεύματα, πχ. τα BPG’s της Λαυρεωτικής, απετέλεσαν τον οικονομικό στυλοβάτη της κλασικής εποχής αλλά και της νεώτερης Ελλάδας του 19ου αι. χωρίς απολύτως καμία περιβαλλοντική επιβάρυνση (μάλλον δεν έχουν επισκεφθεί ποτέ το Λαύριο!). Και κάποιοι τελευταίοι, ελπίζω αρκετοί, θεωρούμε ότι τίποτε δεν είναι απολύτως άσπρο ή απολύτως μαύρο, όπως το ρεύμα δεν παράγεται στην πρίζα! Τα συμπυκνώματα λοιπόν μπορούν να αποτελέσουν μεταλλουργικό θησαυρό αρκεί να πάψουμε να τα βλέπουμε μόνον έτσι! Δηλ. ως ευκαιριακοί χρήστες που θέλουμε να απολαύσουμε μόνο το ωφέλιμο περιεχόμενό τους ξεχνώντας την ορθή και ασφαλή διαχείριση του στείρου περιτυλίγματος!

Ας αντισταθούμε λοιπόν στην κακοποίηση των επιστημονικών όρων, ας υπερασπιστούμε και ας εκλαϊκεύσουμε ορθά τους όρους αυτούς. Δεν υφίστανται τοξικές λέξεις στο επιστημονικό λεξιλόγιο, μόνο τοξικές ουσίες! Και η Μεταλλουργία είναι εφικτή στον τόπο μας, ειδικότερα οι προαναφερθείσες Υδρομεταλλουργικές τεχνικές οι οποίες – υπό προϋποθέσεις -μπορεί να είναι και αποδεκτές από τους απλούς πολίτες και τις τοπικές κοινωνίες.

Μολαταύτα, στην Xώρα μας δεν υλοποιείται σήμερα καμία υδρομεταλλουργική εφαρμογή σε βιομηχανικό επίπεδο, με εξαίρεση το Αλουμίνιο της Ελλάδος (ΑτΕ) που κατεργάζεται (στα Ασπρα Σπίτια Φωκίδας) τους βωξίτες με την μέθοδο Bayer παράγοντας ενδιαμέσως Aλουμίνα (Al2O3) με τη χρήση καυστικού νατρίου για να ακολουθήσει ηλεκτρόλυση για την παραγωγή του αλουμινίου. Ούτε στους σιδηρονικελιούχους λατερίτες (για το νικέλιο, κοβάλτιο), ούτε στους χρωμίτες (για το χρώμιο), ούτε στα πολυμεταλλικά θειούχα (για το χαλκό, μόλυβδο, ψευδάργυρο, άργυρο, χρυσό κλπ) της Β. Ελλάδας και γενικότερα. Ούτε και στις αρκετές αποθέσεις στείρων εξόρυξης και κατεργασίας (mining tailings) που υπάρχουν ανά την επικράτεια: στο Λαύριο, στην Κίρκη Εβρου, στο Μαντούδι, στο Τσαγγλί Φαρσάλων κ.α. Η Λάρκο ως γνωστόν εφαρμόζει (στη Λάρυμνα Φθιώτιδας) πυρομεταλλουργική μέθοδο για την παραγωγή σιδηρονικελίου (κράμα Fe-Ni, 18-24% σε νικέλιο). Και φυσικά υπάρχει η δευτερογενής παραγωγή (δεν πρόκειται για εξαγωγική μεταλλουργία), κυρίως του χαλκού, η οποία σε μεγάλο βαθμό γίνεται με την Μαύρη Ανακύκλωση και συνακόλουθα την Μαύρη Μεταλλουργία, την μεταλλουργία που με το πρόσχημα της ανακύκλωσης εξαπλώνεται πανταχόθεν με απώτερο στόχο τον παράνομο πλουτισμό. Δείτε: Παράγουμε χαλκό στην Ελλάδα; και Μαύρη Μεταλλουργία.

Οσο για τα πολυμεταλλικά κοιτάσματα (PGM’s) τόσο της ΒΑ Χαλκιδικής όσο και των λοιπών περιοχών, είναι γνωστό ότι -για διάφορους λόγους- η καθετοποίησή τους αποτελεί ακόμη ζητούμενο. Η όποια μεταλλουργική κατεργασία στα συμπυκνώματα των χρυσοφόρων αρσενοπυριτών της Ολυμπιάδας γίνεται στο εξωτερικό. Πρέπει όμως να επισημανθεί εδώ ότι τα συμπυκνώματα (γαληνίτη με μόλυβδο και άργυρο, σφαλερίτη με ψευδάργυρο, χαλκοπυρίτη με χαλκό και χρυσό και αρσενοπυρίτη με χρυσό) έχουν σαφώς περιορισμένη αξία αλλά και ρίσκο εμπορικής διαθεσιμότητας σε σχέση με τα μέταλλα. Και φυσικά καταργούν την δυνατότητα καθετοποιημένης αξιοποίησης του συνολικού διαθέσιμου κοιτασματολογικού δυναμικού της περιοχής (πάνω από 14 εκατ. ουγγιές χρυσού, 100 εκατ. ουγγιές άργυρο, 1,8 εκ. τον. χαλκό , 1,5 εκ. τον. ψευδάργυρο και 2 εκατ. τον. Μόλυβδο καθώς και το περιεχόμενο CRM Sb). Αν μετατρέψουμε τις ουγκιές σε τον. έχουμε περίπου 430 τον. χρυσού και 3.100 τον. αργύρου, που μας περιμένουν. Όχι ως σεντούκι με χρυσά νομίσματα ούτε απλώς επειδή η τιμή του χρυσού ανεβαίνει διαρκώς και σε υψηλότερα επίπεδα (από το 2013) αλλά ως διαθέσιμο κοιτασματολογικό δυναμικό που καλούμαστε να το εξετάσουμε συνολικά και καθετοποιημένα. Υπενθυμίζεται εδώ ότι η μοναδική παραγωγή μεταλλικού χρυσού μέχρι σήμερα στην σύγχρονη Ελλάδα έγινε από τα προσχωματικά κοιτάσματα του Γαλλικού ποταμού όπου με τη χρήση βυθοκόρου εξορύχθησαν και τελικά παρήχθησαν 1355 κιλά χρυσού, 1953-1960 («Χρυσορυχεία Βορείου Ελλάδος»).

Ας πάμε τώρα και στους λατερίτες της Λάρκο και όχι μόνον. Μια επιχείρηση που επί δεκαετίες ολόκληρες λειτουργεί με ζημία (από καθαρά χρηματοοικονομική άποψη) και βρίσκεται στο φάσμα της αβεβαιότητας ακριβώς επειδή ουδέποτε αντιμετωπίστηκε με σοβαρότητα ο πυρήνας του προβλήματος: ότι δηλαδή η (πυρο)μεταλλουργική μέθοδος που εφαρμόζεται είναι πλέον επιεικώς λανθασμένη για το μεγαλύτερο ποσοστό των φτωχών κοιτασμάτων που διαθέτουμε.

Ας αφήσουμε κατά μέρος τις παραγωγικές εγκαταστάσεις που είναι σε μεγάλο βαθμό απαρχαιωμένες, το μεγάλο μισθολογικό κόστος και την γνωστή παροχολογία. Aς θυμηθούμε ορισμένοι, ότι πριν 40 χρόνια, όταν ξεκινούσαμε τις σπουδές μας στον τομέα, το σπουδαστικό μας όνειρο ήταν ο ανοξείδωτος χάλυβας, ο οποίος θα προέκυπτε από τον συνδυασμό Fe-Ni της Λάρκο και το Cr της τότε ΕΛ.ΣΙ. Όμως η ΕΛ.ΣΙ έκλεισε «πριν καν ανοίξει» (γιατί άραγε;;) και οι ελληνικοί χρωμίτες παραμένουν ουσιαστικά χωρίς επεξεργασία ενώ η Λάρκο βρίσκεται στη γνωστή σημερινή κατάσταση εδώ και πολλά χρόνια.

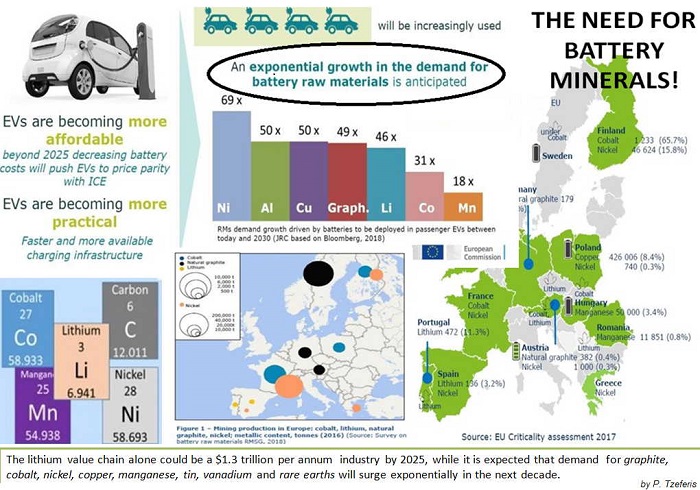

Κατά την άποψή μας, στον τομέα των ελληνικών σιδηρονικελιούχων κοιτασμάτων, η υιοθέτηση, της παραγωγής νικελίου (και κοβαλτίου) με την τεχνική της υδρομεταλλουργίας, αφενός (μπορεί να) είναι πιο φιλική στο περιβάλλον κι αφετέρου θα δώσει την δυνατότητα εκμετάλλευσης λατεριτικών αποθεμάτων με χαμηλή περιεκτικότητα (κάτω από περίπου 0,9-1% τουλάχιστον που απαιτεί η εφαρμοζόμενη σήμερα τεχνική της αναγωγικής τήξης). Εφόσον εφαρμοστεί η συγκεκριμένη τεχνολογία, τότε τα εκμεταλλεύσιμα αποθέματα της χώρας μας θα ανέλθουν στους 750 εκ. τόνους, αυξάνοντας τη διάρκεια ζωής στα 100 έτη. Αλλωστε είναι κοινός τόπος πλέον ότι το μέλλον της Λάρκο δεν είναι η εστίαση στην πυρο-μεταλλουργική μέθοδο, που απαιτεί κοιτάσματα με πάνω από 1,2-1,5% σε Νi (και μικρή σχετική υγρασία) τα οποία δεν διαθέτουμε και που ο εκσυγχρονισμός της αλλά και η δραστική μείωση των ενεργειακών της αναγκών έχουν κριθεί εδώ και χρόνια ως οικονομικώς δύσκολα έως απαγορευτικά tasks. Αλλά τα διασκορπισμένα σε όλη την Ελλάδα κοιτάσματά της, στην Καστοριά, τον Αγ. Ιωάννη, την Εύβοια, με συνολική παραγωγή περίπου 2,5 εκατ. τον. ετησίως και με Ni<1%. Και αρκετά επιπλέον, ακόμη πιο φτωχά πλην όμως υδρομεταλλουργικώς εκμεταλλεύσιμα. Περιέχοντα νικέλιο και κοβάλτιο που είναι από τα αναμενόμενα να πρωταγωνιστήσουν μέταλλα τις επόμενες δεκαετίες (battery minerals) και που μόνο υδρομεταλλουργικώς μπορούν να διαχωριστούν. Και αν γίνει αυτό, πολύ γρήγορα θα μπορούν με τον ίδιο τρόπο να κατεργαστούν μαζί με τα δικά μας κοιτάσματα και τα πολύ περισσότερα βαλκανικά κοιτάσματα των λατεριτών που ως φτωχά επίσης παραμένουν αναξιοποίητα.

Θα μου πείτε, δεν έχουν μειονεκτήματα οι τεχνολογίες που περιγράφτηκαν παραπάνω; Φυσικά και έχουν μειονεκτήματα, τόσο τεχνικά όσο και περιβαλλοντικά: έχουν αργές κινητικές, ενίοτε δύσκολο process control, ενίοτε επίσης παράγουν τοξικά προϊόντα. Επίσης απαιτούν μεγάλους χώρους για την υλοποίησή τους, όμως τα κυριότερα ζητήματα είναι τα τυπικά των υδρομεταλλουργικών μεθόδων, δηλ. η διαχείριση αποβλήτων (waste management) και τα θέματα ασφαλείας που προκύπτουν από αυτά (dam safety management) μιας και διαχειριζόμαστε φτωχά κοιτάσματα με μεγάλο δυναμικό αποβλήτων που απαιτούν συστηματική περιβαλλοντική διαχείριση.

και Εδώ: [5+1] steps to sustainable exploitation of Greek mineral wealth